7.1.1产品堆放场地应平整。

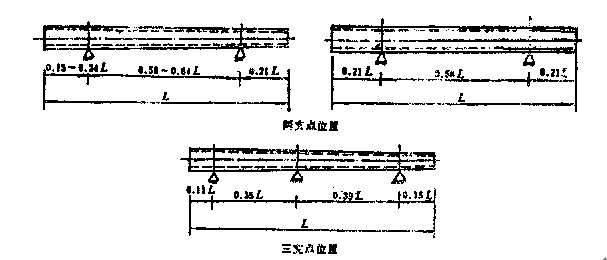

7.1.2产品应根据杆长不同,分别采用两支点或三支点堆放。杆长小于12m,采用两支点;杆长大于12m,必须采用三支点支承。电杆支点位置如图。

7.1.3产品应按规格型号分别堆放。锥形杆梢径大于270mm和等径杆直径大于400mm时,堆放层数不宜超过4层;锥形杆梢径小于270mm和等径杆直径小于400mm时,堆放层数不宜超过6层。

7.1.4产品堆垛应放在支垫物上,层与层之间用支垫物隔开。每层支承点在同一平面上。各层支垫物位置在同一垂直线上。

7.2运输

7.2.1产品起吊与运输时,不分电杆长短均须采用两支点法。装卸、起吊应轻起轻放,严禁抛掷、碰撞。

7.2.2产品在运输过程中的支承要求应按照本标准7.1中有关规定。

7.2.3产品装卸过程中,每次吊运数量:梢径大于170mm的不宜超过3根;梢径小于170mm的不宜超过5根;如采取有效措施,每次吊运数是可适当增加。

7.2.4产品由高处滚向低处,必须采取牵制措施,不得自由滚落。

7.2.5产品支点处套上一草圈,或用草绳等物捆扎,以防碰伤。

附录A

电杆原材料要求(补充件)

A.1 水泥*应采用不低于325号的硅酸盐水泥、普通硅酸盐水泥,亦可采用不低于325号的矿渣硅酸盐水泥或快硬硅酸盐水泥。其性能分别符合GB 175-77《硅酸盐水泥、普通硅酸盐水泥》、GB199-79《快硬硅酸盐水泥》及GB 1344-77《矿渣硅酸盐水泥、火山灰质硅酸盐水泥与粉煤灰硅酸盐水泥》的规定。

A.2 集料除应符合JGJ 52-79《普通混凝土用砂质量标准及试验方法》、JGJ53-79《普通混凝土用碎石或卵石质量标准及试验方法》和GBJ10-65《钢筋混凝土工程施工及验收规范》(修订本)规定外,且石子中软弱颗粒含量不应大于3%,针片状颗粒含量不应大于10%。砂子宜采用中粗砂。

A.3 掺用外加剂的混凝土,其性能应通过检验并须符合使用要求。严禁掺入氯盐。

A.4 钢材:

主筋应用Ⅰ级、Ⅱ级、Ⅲ级钢筋,或冷拨低碳钢丝。其性能应分别符合GB 700-79《普通碳素结构钢技术条件》、GB1499-79《热轧钢筋》和GB 343-64《一般用途低碳钢丝》的规定。

A.5 脚钉:

直线单杆应配备与脚钉孔数量相等的脚钉,A型杆应配备1/2脚钉孔数量的脚钉。